液化气是指在常温下的气体经过加压或降温处理后成为液体的物质。当液化气压力降低或温度升高时仍会气化为气体。

液化气罐车的使用领域不断扩大,已涉及到石油、化工、航空、煤炭、农渔、饮食和消防等行业,品种也越来越多。如液化石油气罐车、液氧罐车、液氨罐车和液氩罐车等。由于液化气受压力、温度的影响,很不稳定,有些液化气还是易爆、易燃、有毒的物质,所以,在设计、制造、维修液化气罐车时,必须符合国家的有关规定,严格控制产品质量,保证使用安全。

一、液化气罐体

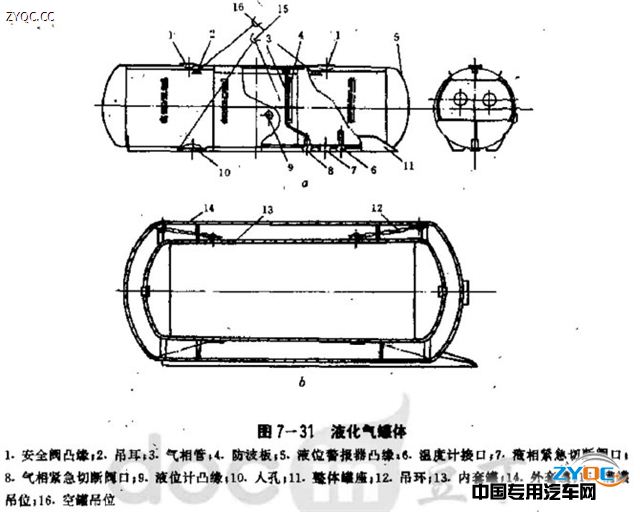

液化气罐车的罐体为承压容器,如图7-31所示。它是液化气罐车的重要组成部分。为了降低材料消耗,保证罐体具有足够的强度和刚度,必须采用各个方面受力均匀的圆形截面或球形罐体。

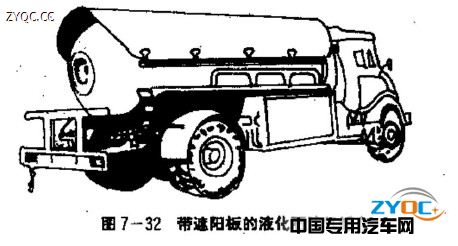

对于装运低温物质或有特殊要求的液化气罐,还必须采取隔热保温措施,防止因超温、超压而发生事故。常采用以下三种措施:一是隔热层,在罐体表层敷设隔热保温材料(如泡沫塑料、玻璃棉、岩棉、聚氨酯等),在其外壳上又包有蒙皮。这种隔热保温方式用途广泛,价格较低,质量也较轻,常用于装运液化乙烯、液化二氧化碳罐车等;二是真空夹套,如图7-31b所示,在液化气罐的外面再加一层罐体,两层罐体之间填充干燥剂和保温材料,并抽成真空。它具有良好的隔热效果,是装运液氧、液氩等低温介质的理想罐体;三是遮阳板,如图7-32所示。它是在罐体的顶部装设防止阳光暴晒的遮阳板,遮阳板与罐体相隔一定距离,形成前后相同的夹层。罐车行驶时,利用流动气流散热。遮阳板采用反光较强的白色,以降低吸热量。这种结构多用于液化石油气罐车。

液化气罐体内也设有防波板,以增加对罐内液体的阻尼,提高车辆行驶的稳定性。有的防波板上开有若干个阻尼孔(如图7-33所示),以进一步增大其阻尼作用。防波板在结构上分为整体式和组合式。现在大都用螺栓将防波板紧固在预先焊接在罐体内壁上的角钢上。这样,可以避免因防波板直接焊接在罐体上所产生的应力集中,特别是当罐体承受较大的气体压力时,使罐体受力均匀,且便于装配与维修。

与液罐车一样,液化气罐车罐体的底部也设有沉淀槽。沉淀槽的形式有平底形、椭圆形、蝶形或球形等。当人孔布置在罐底时,常把沉淀槽和人孔做成一体,使结构更加简单。人孔设在罐体的底部也便于出入,维修方便,清洗彻底。

液化气在常温常压下板不稳定,在储运或使用过程中,液化气会随温度的升高而导致罐体内压力增大,可能会造成罐体的破裂或爆炸。因此,液化气绝对不允许充满罐体,应保留一部分气相空间。

二、液化石油气罐车的用途及类型

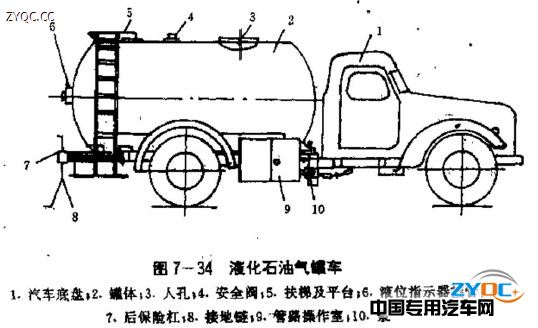

液化石油气罐车是液化气罐车中较多的一种,主要用来装运丙烷、混合液化石油气及其他液化汽车。

液化石油气罐车也有单车、半挂车和全挂车之分。液化气罐体有承载式和半承载式,普通液化石油气罐车一般都是在其基本车型的基础上改装而成,如图7-34所示。罐体用螺栓固定在汽车车架上。

罐体上也设有人孔3、安全阀4、液位指示器接管6、扶梯及平台5.

管路操作室9内设有压力表、温度计及液相管(或气相管)的出口,而且都装有过流阀和紧急切断阀。

为了防止外界物体从后方直接碰撞罐体,在罐车的车架尾端装有与罐体不相接的缓冲装置——后保险杠。

罐车尾部装有消除静电装置——接地链。它的上端与罐体和管道连接,下端与地面接触。

三、液化石油气罐车的部分总成及装置

1.罐体

液化石油气罐体一般采用16锰普通低合金板焊接而成。检修时应进行探伤检查,特别是检查应力集中的地方及焊缝,经焊修后的罐体必须消除内应力,并按规定进行水压试验。在试验过程中,罐体不得有显著变形、不均匀膨胀及渗漏现象。

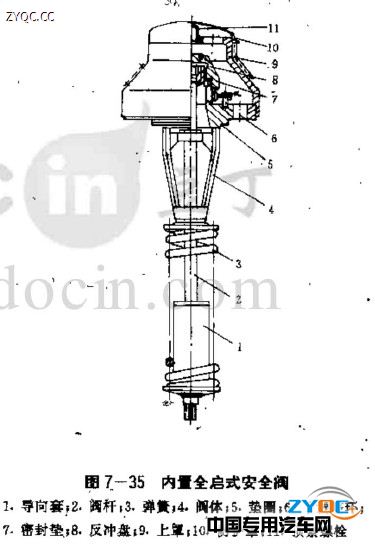

2.安全阀

液化石油气罐车采用内置全启式安全阀,如图7-35所示。该阀属于单反冲盘结构,弹簧3部分装在罐体内,降低了安全阀外漏部分的高度,对降低车辆高度和安全阀自身安全是有利的。反冲盘8装在阀杆2的顶端,弹簧3装在阀体4的下方,阀杆下端与弹簧之间装有导向套1.它对弹簧起导向定位作用,弹簧下端通过弹簧座由螺母锁紧在阀杆2上,通过调整该螺母来调整弹簧3的预紧力,以调整安全阀的开启压力。弹簧3表面进行镀铬防腐处理,以延长其使用寿命。

当罐体内压力超过安全阀开启压力时,反冲盘8在气体压力的作用下,通过阀杆2克服弹簧3的弹力,使反冲盘8离开阀体,迅速排放气体而使罐内降压,以防发生罐体爆裂等意外事故;当罐体内压力降至正常值时,反冲盘在弹簧的作用下连同阀杆下移,反冲盘重新落至阀体上,压紧密封垫7而密封。当安全阀失效时,可用反冲盘上方的顶紧螺栓把反冲盘顶紧在阀座上,防止罐内介质泄漏,这通常作为应急处理措施。

为了确保液化石油气罐体的绝对安全,每个罐体上部装有两个安全阀。

3.液面计

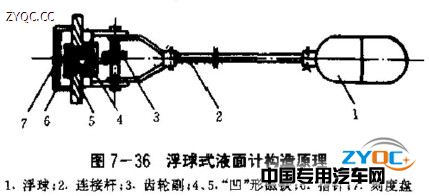

液化石油气罐车的罐体上必须设置一套检测罐内液面高度的液面计,防止因罐车超量充装而造成事故,并能观察和显示管内介质的实际容量。常用的液面计有浮球式、压力式和直观式等型式。其中以浮球式液面计应用最多。

液化石油气罐车上使用的浮球式液面计,如图7-36所示。其工作原理是:浮球1随罐体内液面的高度而升降,带动联接杆2,齿轮副3及“凹”形磁铁4转动,由于磁场力的作用,使液面计隔板外侧的“凹”形磁铁5也随着“凹”形磁铁4的转动而转动,从面就把罐体内的液面高度间接地反映到液面计的刻度盘7上。在液面计刻度盘的涂色色带上涂有4中不同颜色,以表示4中不同的充装容积区段。黑色为零位区、绿色为正常充装区,黄色为充装注意区(即充装容积为总容积的80%~85%),红色为危险区(即充装容积已超过总容积的85%)。为了防止因浮球式液面计失效而无法确认罐内的液面高度,有些罐车在其总容积的85%、80%、40%三处分别设有指示阀,以确认罐内的液面高度,避免超载。

4.紧急切断阀

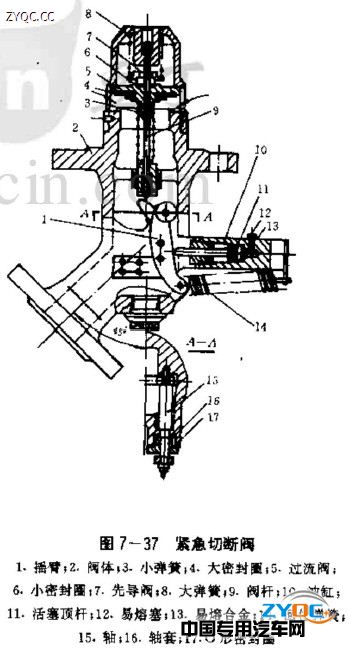

紧急切断阀是液化石油气罐车的主要安全装置之一。它的作用是:当管路系统突然破损,液化气体大量泄漏时进行紧急止漏;当液化气大量泄漏而酿成火灾,操作人员又无法接近罐车时,紧急切断阀上的易熔合金迅速熔化,自动切断液化气体的外泄通路。

图7-37为液化石油气罐车上使用的紧急切断阀。它装在罐车的装卸管路与罐体的连接处。通常,紧急切断阀是处于关闭状态,当罐车装卸作业时,通过手油泵将压力油压入油缸10,推动活塞顶杆11左移,克服弹簧14的张力,使摇臂1的下端向左摆动,带动轴15及其凸轮、推动阀杆9上移,使过流阀5离开阀体2而打开紧急切断阀;当罐车装卸完毕或管路系统发生泄露,需紧急切断液、气通道时,可通过液压控制系统,使油缸10卸压,在回位弹簧14的作用下,摇臂1逆时针摆动,过流阀5在大、小弹簧8和3的作用下回位,紧急切断关闭;当液化气体大量泄漏而酿成火灾时,易熔合金13在高温下融化,使液压控制系统卸压,达到自行切断液化气体沿管路系统外泄通路的目的。

四、管路系统

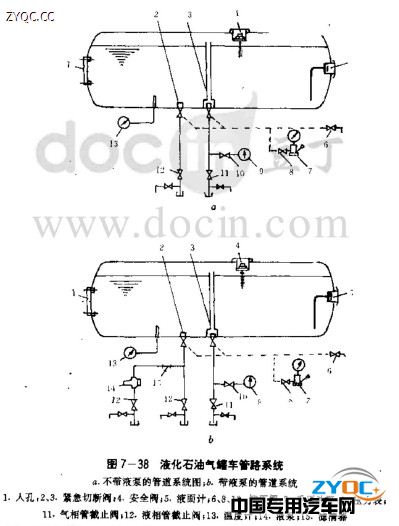

图7-38为常用的液化石油气罐车的管路系统,有的还设有液化石油气计量系统,以达到准确装卸的目的。

管路系统是用来装卸、计量液化石油气的。它由紧急切断阀2、3及安全阀4、泄压阀6、8、10及手压油泵7、液泵14、气相管截止阀11、液相管截止阀和管路等组成。液相管及其截止阀12用来控制液体介质的流向。气相管及其截止阀11是在装卸液化石油气的过程中与地面上的贮液罐接通,起压力均衡作用的。液压操纵机构由手压油泵、阀门及管路组成,用来控制紧急切断阀的开启与关闭。这种操纵机构具有传动阻力小、质量轻、布置方便的优点,应用较广泛。

液泵14是实现加压输送液体介质的重要元件。在液化石油气罐车中,常选用叶片泵或Y型离心泵。

管路系统中的硬管均采用无缝钢管,软管采用钢丝编织耐压耐油胶管,管路中避免使用直角管接头。接头的焊接、连接要严密,接头的“O”型密封圈损坏应及时更换,不允许用金属敲打罐体和管件,以免发生意外事故。